快速成型工艺的选择

比较各种3D打印、数控加工技术,找出适合您的项目的生产工艺。

使用快速原型技术制造零件,测试零件的适配性和功能,可以帮助您的产品比您的竞争对手更快地进入市场。在设计、材料、尺寸、形状、装配、颜色、可制造性和强度等方面都可以根据测试和分析的结果进行调整。如今的产品设计团队有许多快速原型开发工艺可供选择。一些原型制造过程使用传统的制造方法来制造原型,而其他的技术则是最近才出现的。有很多种方法可以制造原型。随着原型过程的不断发展,产品设计人员不断地试图确定哪种方法或技术适合他们独特的应用。本白皮书探讨了设计人员现在可以使用的主要原型过程的优点和缺点。它提供了工艺描述,并讨论了每个特定的原型选择所生产的零件的材料特性,目标是帮助您为产品开发周期选择最佳的原型过程。

| FDM | 熔融沉积模型 |

|---|---|

|

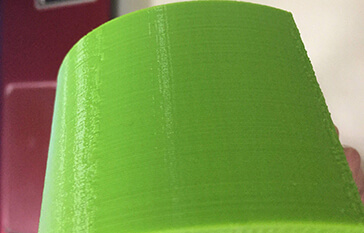

FDM使用挤压法熔融和再固化热塑性树脂(ABS,聚碳酸酯,或ABS聚碳酸酯缓和材料),形成一个成品原型。由于它使用的是真正的热塑性树脂,它比粘合剂喷射更强,在功能测试中的应用可能有限 优点 FDM零件价格适中,强度相对较高,可用于某些功能测试。该工艺可以使零件具有复杂的几何形状。

缺点 零件表面光洁度差,有明显的波纹效应。这是比SLA或SLA更慢的增材过程,对功能测试的适用性有一定局限。

|

| SLA | 立体光固化 |

|---|---|

|

FDM使用挤压法熔融和再固化热塑性树脂(ABS,聚碳酸酯,或ABS聚碳酸酯缓和材料),形成一个成品原型。由于它使用的是真正的热塑性树脂,它比粘合剂喷射更强,在功能测试中的应用可能有限 优点 FDM零件价格适中,强度相对较高,可用于某些功能测试。该工艺可以使零件具有复杂的几何形状。

缺点 零件表面光洁度差,有明显的波纹效应。这是比SLA或SLA更慢的增材过程,对功能测试的适用性有一定局限。

|

| SLS | 选择性激光烧结 |

|---|---|

|

SLS是黑龙可以提供的增材制造工艺之一。在SLS的过程中,计算机控制的激光作用在粉末平台上,在那里将粉末烧结融合为固态。在每一层之后,滚筒在平台上铺上一层新的粉末,并重复这一过程。SLS使用刚性尼龙或弹性体TPU粉末,类似于实际工程热塑性塑料,因此零件具有更大的韧性和精确性,但表面粗糙,缺乏精细细节。SLS提供了一个庞大的体积,可以生产具有高度复杂的几何形状的零件,并创建持久的原型。 优点 SLS部件往往比SLA部件更精确和耐用。该工艺可以制造具有复杂几何形状的耐用零件,适用于某些功能测试。

缺点

该工艺具有颗粒状或沙星结构,树脂材料的选择有限。

|

| 3DP | 三维粉末粘结 |

|---|---|

|

从工作方式来看,三维印刷与传统二维喷墨打印最接近。与SLS工艺一样,3DP也是通过将粉末粘结成整体来制作零部件,不同之处在于,它不是通过激光熔融的方式粘结,而是通过喷头喷出的粘结剂。 优点

无需激光器等高价元器件,成本较低。加工效率高,没有支撑结构。

缺点

个别材料强度低,不能作为功能性材料。表面手感略显粗糙。

|

| DMLS | 直接金属激光烧结 |

|---|---|

|

DMLS使用一种更高能量激光系统,它能作用在金属粉末平台上,将粉末焊接成固体。在每一层之后,刀片添加一层新的粉末,并重复这一过程。DMLS可以使用大多数合金,允许样件材料是和传统生产零件完全相同的全强度、功能性材料。 优点 DMLS使用各种可用于功能测试的金属生产样件(通常可以达到97%的密度)。由于部件是层层构建的,因此可以设计无法铸造或加工的内部特性和通道。力学性能与传统零件相等。

缺点 如果生产超过几个DMLS部件,成本可能会上升。由于金属粉末的直接加工,这些零件的表面光洁度略有粗糙。这个生产过程本身是相对缓慢的,而且通常也需要昂贵的后处理。

|

| CNC | 计算机数控加工 |

|---|---|

|

将塑料或金属材料块夹紧在数控机床上,通过减材制造,将零件切割为产品。这种方法一般比任何增材制造工艺都能生产出有优异的强度和表面光洁度的产品。材料选择范围上也更加多样,生产出的产品拥有良好的公差,能使产品更符合生产要求。 优点 零件拥有良好的表面光洁度和强度。就像3D打印一样,定制的原型可以在很短的时间内交付给客户。

缺点 在数控加工中可能存在一些几何限制,而且在内部加工会比3D打印工艺昂贵很多。因为这个过程是取出材料而不是添加材料,所以铣削底盘有时很困难。

|